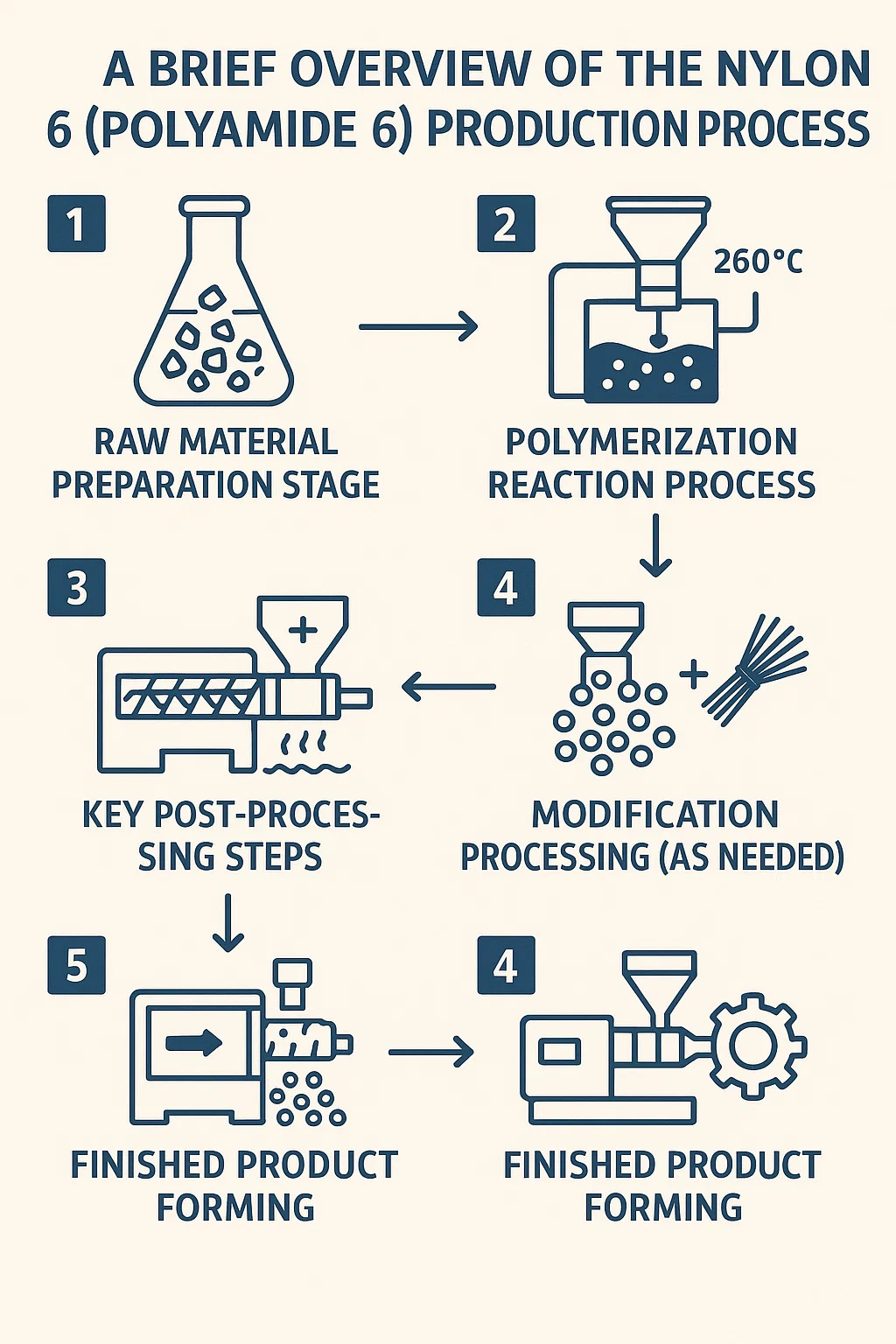

Краткий обзор Нейлон 6 (Полиамид 6) Производственный процесс

Content

1. Этап подготовки сырья.

Обработка основного мономера: использование капролактама (производного нефти, имеющего вид белых сахароподобных кристаллов), который необходимо очистить от примесей металлов (ионы железа могут вызвать обесцвечивание готового продукта).

2. Процесс реакции полимеризации

Инициирование раскрытия кольца: капролактам смешивается с небольшим количеством воды и «раскрывается кольцо» (молекулярные цепи разрываются) в высокотемпературном реакторе при температуре 260 ℃, аналогично плавлению льда в воду.

Цепное соединение: молекулы с раскрытым кольцом соединяются конец к концу, образуя длинноцепочечный полимер (в этот момент называемый расплавом нейлона 6).

3. Ключевые этапы постобработки

Экструзия и гранулирование: расплав выдавливается через матрицу на тонкие пряди, немедленно охлаждается и затвердевает водой, а затем разрезается на гранулы из нейлона 6 (напоминающие пластиковые гранулы).

Промывка горячей водой: гранулы замачивают в горячей воде с температурой 90℃, чтобы смыть около 10% непрореагировавших мономеров (перерабатываемых для следующей партии продукции).

Глубокая сушка: гранулы перемалываются и обезвоживаются горячим воздухом при температуре 110 ℃, чтобы обеспечить содержание воды <0,1% (чрезмерная влага может вызвать вспенивание во время литья под давлением).

4. Обработка модификаций (при необходимости)

Усиленный тип: стекловолокна добавляются во время плавления гранул (для повышения прочности используются для нагруженных деталей, таких как шестерни).

Устойчивый к УФ-излучению тип: добавляется углеродная сажа или органические стабилизаторы (для наружных изделий, устойчивых к воздействию солнечных лучей).

Огнестойкий тип: добавлены антипирены, не содержащие галогенов (необходимо для электронных и электрических компонентов).

5. Формование готового продукта

Литье под давлением: высушенные гранулы подаются в машину для литья под давлением, нагреваются и плавятся, затем впрыскиваются в форму, охлаждаются и извлекаются из формы для получения продукта (например, шестерен и корпусов).

English

English 中文简体

中文简体 Español

Español